Тонкости автоматизации лазерной гравировки

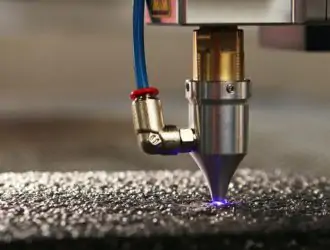

Лазерная гравировка — это точный и эффективный способ нанесения сложных рисунков, информации и узоров на различные материалы. Гравировщик лазерный часто используется в таких отраслях, как ювелирные изделия, вывески и производство, для создания детализированных и персонализированных продуктов. Благодаря автоматизации лазерная гравировка стала еще более эффективной и экономичной до такой степени, что она предлагает качественную альтернативу этикеткам на продукцию, прикрепленным с помощью клея или других методов.

Однако автоматизация лазерной гравировки сопряжена со своим набором проблем и соображений. В этом сообщении в блоге мы рассмотрим тонкости автоматизации лазерной гравировки и способы преодоления распространенных проблем.

Во-первых, давайте определимся, что мы подразумеваем под «автоматизацией» лазерной гравировки. Автоматизация относится к использованию технологии для выполнения задач без вмешательства человека. В случае автоматизированной лазерной гравировки это может означать использование лазеров в любых объемах — от персонализации изделий в одной партии до окончательной обработки изделий на уровне массового производства. Автоматизация может значительно увеличить общую скорость и точность производства, но она требует высокой точности, планирования и настройки.

Одним из ключевых аспектов автоматизации лазерной гравировки является процесс проектирования. При создании дизайна для лазерной гравировки важно учитывать возможности лазера, материал для гравировки и требования к гравировке, такие как поворот, разрешение и контрастность. Например, для некоторых материалов может потребоваться более мощный лазер, другой лазерный источник или несколько проходов для достижения желаемых результатов гравировки. Также важно учитывать размер и сложность дизайна, поскольку более сложные проекты могут потребовать больше времени и точности.

Использование программного обеспечения CAD может значительно упростить процесс проектирования, поскольку позволяет пользователю визуализировать и корректировать дизайн до начала процесса лазерной гравировки. Некоторые САПР даже имеют специальные инструменты и функции для лазерной гравировки, такие как возможность имитировать процесс гравировки и оптимизировать траекторию лазера для повышения эффективности.

Как только дизайн будет завершен, его необходимо преобразовать в формат, который может быть прочитан лазерным гравировальным станком. Этот процесс, известный как «растрирование», преобразует рисунок в серию пикселей, которые лазер может интерпретировать и отслеживать. Важно выбрать метод растрирования, который совместим с лазерным гравером и обеспечивает высококачественные результаты.

Автоматизация лазерной гравировки создает проблемы, как общие, так и отличающиеся от общей автоматизации производства. Как и в большинстве проектов по автоматизации производства, время цикла и требования к выходу находятся в противоречии. Производители хотят систему, которая может гарантировать качество и быстро выполнять задачу. Как обсуждалось в других сообщениях в блоге, автоматизация лазерной гравировки должна соответствовать конкретным бизнес-требованиям, таким как возврат инвестиций и цели безубыточности.

Несколько специфичные для случая лазерной гравировки, местоположение цели и точность поворота являются ключевыми требованиями, которые должны быть количественно определены и подтверждены. Разработка автоматизированного лазерного гравера обычно включает в себя установку лазера на портал или манипулятор робота и выравнивание его с материалом для гравировки. Платформа должна быть откалибрована, чтобы гарантировать, что лазер установлен правильно и может двигаться плавно. В зависимости от особенностей применения для определения дизайна и расположения гравировки на изделии могут потребоваться возможности распознавания продукта с помощью оптических датчиков или считывателя RFID.

Одной из распространенных проблем, связанных с автоматизацией лазерной гравировки, является возможность возникновения ошибок или перекосов. Например, робот или лазер могут отклониться от курса из-за небольших изменений поверхности изделия, ошибок крепления или перемещения платформы. Эти ошибки могут быть сведены к минимуму за счет использования датчиков, включая камеры и системы управления с обратной связью, которые могут обнаруживать и исправлять любые отклонения в режиме реального времени.

Важно учитывать безопасность при автоматизации лазерной гравировки. Лазерные гравировальные станки выделяют большое количество тепла и света, что может быть опасным при неправильном обращении. Надлежащие меры безопасности, такие как помещение лазера в защитный корпус и использование средств защиты глаз, необходимы для предотвращения несчастных случаев и травм.

Наконец, техническое обслуживание является важным фактором при автоматизации лазерной гравировки. Лазер и его компоненты со временем изнашиваются, и для обеспечения максимальной производительности станка необходимо регулярное техническое обслуживание. Это включает в себя такие задачи, как очистка лазера и открытой оптики, проверка и замена изношенных деталей и калибровка станка.

Таким образом, автоматизация лазерной гравировки может значительно повысить качество продукции и эффективность производства, а также предложить вашим клиентам дифференцированный опыт работы с продуктом. Используя гравировщик компании «Ювента», производители успешно внедрили автоматизированные решения для лазерной гравировки как на крупносерийных производственных линиях, так и в средах персонализации «Размер одной партии».

По информации с сайта https://www.juventalaser.ru/

Редактор: AndreyEx

Важно: Информация о технологиях и программных продуктах предоставлена для общего ознакомления и не является гарантией работоспособности или совместимости. Используйте на свой страх и риск.